Myslíte si, že vyrobit laminátovou kapotáž na motorku je jednoduchá záležitost? V hobby marketu koupíte za pár stokorun nějakou tkaninu a pryskyřici a za hodinku máte hotovo... Tak to toho o laminátu a zejména o dobře udělaném laminátu moc nevíte. Vyrobit kapotáž na motorku je něco úplně jiného, než narychlo zalátat bok proražené kánoe. Podívejte se s námi do výroby brněnské společnosti Motoforza a rozdíl pochopíte hned.

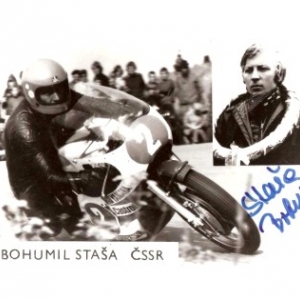

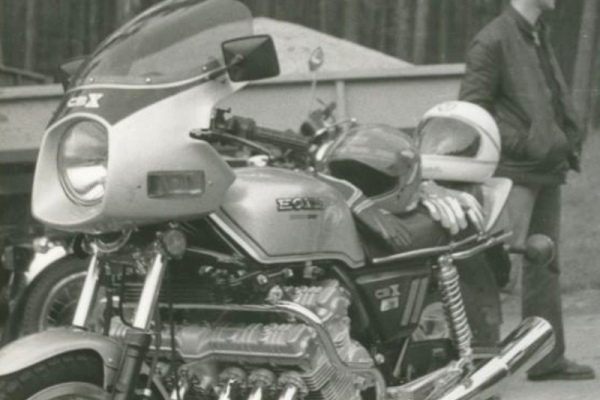

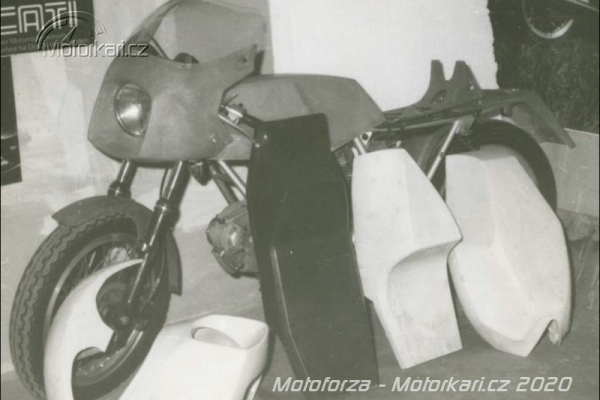

Za společností Motoforza stojí pan Zdeněk Sýkora, ovšem dnes už ten mladší, který firmu převzal od svého otce v roce 2006. V roce 2013 se Motoforza přestěhovala z výroby za Brnem do brněnských Židenic, kde probíhá výroba v několika rozlehlých dílnách. Zdeněk starší založil svou firmu hned po sametové revoluci, kdy se konečně začal naplno a oficiálně věnovat tomu, čím se bavil od 70. let. Na design měl „oko“ a rád si motocykly upravoval právě laminátovými kapotami vlastní výroby. Jeho kapotku na šestiválcovou Hondu CBX1000 mají ve firmě doteď a na ní krásně vidíte ten obrovský krok kupředu, který firma za desítky let svého oficiálního i neoficiálního fungování udělala. Pan Sýkora dělal kapotáže pro sebe i kamarády z brněnského motoklubu, závodili s nimi kdysi dávno třeba Karel Hanika st., Bohumil Staša ml. a jiní.

Tohle je dávná historie. Bez ní by ale nebyla současnost

Dnes patří Motoforza do světové špičky, co se kvality i šíře portfolia týče. „Ostatní firmy se většinou specializují, nejčastěji na závodní motocykly. My děláme o dost víc, sportovní motorky, naháče, veterány, máme díly na více než 350 modelů motocyklů i na naše závodní auto a co se obsáhlosti nabídky týče, více toho má jen jedna firma z USA,“ říká dnes 35letý Zdeněk Sýkora. O vysoké kvalitě svědčí určitě i fakt, že si brněnskou společnost jako partnera pro dodávky závodních kapotáží a dílů do katalogu PowerParts vybrala již před lety rakouská KTM. „Spolupráce se sice na dva roky přerušila, ale jak přišel další z řady modelů a KTM si vyzkoušela jiné dodavatele, tak teď už pro ni zase pracujeme na novém projektu,“ usmívá se pan Sýkora. Motoforza dodává díly do německého Louise, za zmínku stojí také výroba kapotáží na české čtyřválcové legendy Jawa 350 nebo ČZ 350, projekt unikántního supermona KTM EVO2 z dílny Markuse Kramera nebo raritní GT bodykit pro legendární Hondu CRX druhé generace.

Do portfolia Motoforzy patří i kapotáže přímo pro KTM či kompletní bodykit pro Hondu CRX

S Motoforzou mají fanoušci motorsportu samozřejmě spjaté mnohé (nejen) české závodníky a značky. „Podpora mladých závodníků k nám vždycky patřila a spolupracovali jsme nebo stále spolupracujeme vlastně s těmi nejlepšími jezdci, kteří z naší kotliny za poslední dvě dekády vzešli - Karel Abraham, Jakub Kornfeil, Karel Hanika, Ondřej Vostatek, bratři Smržovi, bratři Peškové, Michal Filla, Martin Gbelec, Michal Indi Dokoupil, Ondra Ježek, Miloš Čihák a další. Stejně tak práce na velkých českých projektech je pro nás charakteristická. Ale tam je to hlavně o srdíčku, to se nedá dělat pro byznys, to se nezaplatí. Rádi jsme tvořili kapotáže pro FGR, pomáháme studentům ČVUT s jejich stroji pro závody MotoStudent či jsme vyvíjeli kompletní „oděv“ pro Indiho dvouválec, s nímž závodil na Tourist Trophy. Tam to bylo velmi zajímavé, hrbolatý Man, kde jedete spoustu času na plný plyn a při skocích přes horizonty mlátíte spodkem kapotáže o asfalt, je něco úplně jiného než motodrom s dokonalým povrchem a na kapoty klade extrémní nároky,“ vysvětluje Zdeněk Sýkora.

Zdeněk Sýkora v síni projektů Motoforza

Na něj musím hned na začátku prozradit jednu věc – původně se mu do tohoto článku moc nechtělo, setkání jsme ladili rok. A stačilo mi pět minut, abych pochopil důvody. „Pohybujeme se ve vysoce konkurenčním prostředí. Ten princip laminace je samozřejmě jasný, ale každá značka má své vlastní know-how, které si pečlivě střeží. Běžnému čtenáři to celkem nic neřekne, ale odborníkovi stačí jediná fotka, aby dokázal nakouknout do „kuchyně“ konkurenční značky – jak má řešené formy, jaké materiály používá, jaké jsou postupy…“ Nedá se to zjistit třeba tak, že si od vás konkurence koupí nějaký díl? „To samozřejmě je možné, my máme také často v rukách výrobky jiných firem, abychom si udržovali přehled. Soustředíme se ale především na naše know-how a na naši kvalitu. A těší nás, když vidíme, že my jsme po stránce kvality často o dost dál, mnohdy jsou i výrobky nových modelů od konkurence dost špatné. Zákazník to při objednávání většinou bohužel nemá šanci poznat, na fotce vypadají všechny kapotáže podobně, jsou většinou bílé. Pak máte v ruce díl, který neodpovídá designu originálu, protože se tvůrci nechtěli moc babrat s formou, anebo vám přijde díl vyrobený pouze z rohože a zesílení pro úchyty má dělané tkaninou! Přitom tkanina má být po celé ploše a zesílení kevlarem. Samozřejmě, byla extrémně levná, a na to někteří zákazníci slyší. Naše ceny nejsou nejnižší, ale jsou vyvážené kvalitou,“ vysvětluje Zdeněk Sýkora.

Co je kromě know-how důležité? Lidé, ti jsou naprosto zásadní pro tento druh podnikání. Šikovní lidé. „Je to vysoce odborná práce, kterou nemůže dělat jen tak leckdo. Obrovský vliv mají zkušenosti, které se získávají roky praxe. Sehnat dneska šikovného člověka je obrovský problém, my máme v dílnách naštěstí celkem stabilní tým 20-25 lidí. Občas někoho sháníme a není výjimkou, že přijde několik desítek zájemců a nevezmeme žádného. Raději budeme mít trochu podstav, než mařit čas s nešikou, jenž nadělá víc škod než dobrých výrobků,“ říká Zdeněk Sýkora a od srdce se zasměje mé otázce, jestli se za zapracovaného zaměstnance dá považovat takový, který je ve firmě třeba tři měsíce. „To ani omylem, první půl rok až rok je vyloženě zaučovací i pro ty nejšikovnější. Blbé je, že se chyba jednoho člověka v procesu ukáže kolikrát až na hotovém dílu, který je pak u nás na vyhození. Opravujeme naše kusy minimálně, chceme, aby od začátku byly co nejlepší.“ A taky to je jedna z odpovědí na otázku, proč ty kapoty nejsou levnější – protože fakt není úplně legrace je vyrobit tak, aby za něco stály.

Tak pojďme na to, proč jste si tenhle článek nejspíš otevřeli: jak se tedy vlastně vyrábějí laminátové kapotáže na motorku? Je to poměrně dlouhá cesta a ta práce za tím vlastně není vůbec vidět. Jelikož se v drtivé většině případů vyrábějí kopie originálních plastů sériových motorek, je nejprve potřeba ty originální plasty získat. „To se děje různými cestami, buď od zákazníků, kteří chtějí udělat lamináty na svůj stroj, nebo zapůjčením nového stroje od prodejce. Někdy děláme kapoty přímo pro závodní tým. Vždy se snažíme získat celou motorku, udělat kompletní kapoty co nejvíce podle originálů, ale pro závodní účely a následně je na stroji testujeme a dolaďujeme, abychom měli skutečně jistotu, že pasují a byly co nejvychytanější,“ říká Zdeněk Sýkora. Na každý díl vznikne nejdřív pořádně vyztužené kopyto a podle něj se udělá forma. V obou případech se používá princip laminace, ale jde o těžké, bytelné, vyztužované a dokonale hladké (z té důležité strany) výrobky.

Nejlépe se kapoty dělají podle originálů, které se uchovávají obzvláště pečlivě

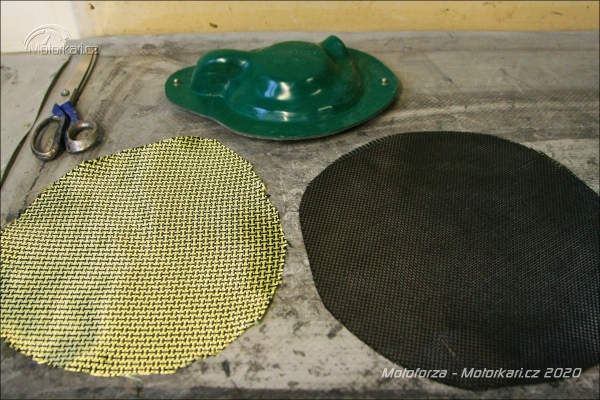

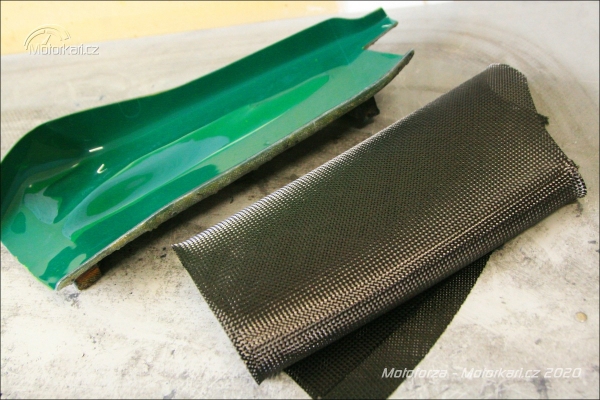

Kopyta vám bohužel ukázat nemůžeme, ty patří do obchodního tajemství. Formy jsou to zelené, zde připravené na tvorbu karbonových a karbon-kevlarových dílů

Formy samozřejmě podléhají opotřebení, průběžně se proto kontrolují a opravují, a to až úzkostlivě. Právě formy jsou totiž základem dobrého výrobku a v Motoforze na ně kladou obrovský důraz a jsou to v lepším případě desítky, ale spíš stovky hodin strávených jejich přípravou. „Je lepší si pořádně vyhrát s formou, než potom u každého vyrobeného dílu řešit drobné chybičky,“ říká Zdeněk Sýkora. Právě dobře zvládnuté formy potom odlišují ty pěkné laminátové kapoty od průměrných až podprůměrných. „Děláme vše pro to, abychom danému modelu zachovali tvary designu, díly upravíme, aby byly aerodynamické, funkční pro závodní použití, pro montáž a zároveň vhodné pro naši výrobu, z toho pak plyne kvalita výrobku. Někdy to dá opravdu hodně přemýšlení, jak tu formu udělat.“ Vlastně je to docela jednoduché vodítko pro zákazníky, jak poznat kvalitu značky, od níž si chtějí koupit lamináty – porovnejte originální díl s nabízeným výrobkem. Třeba prdelku na poslední supersportovní Yamahy, ať už jde o R1 nebo R6. To je velká výzva, co se dobře udělaných forem týče, a musím říct, že u Motoforzy udělali opravdu skvělou práci. Je to hodně složitý díl (taky jde k zákazníkovi už smontovaný, je z několika částí, které se fakt blbě dávají dohromady) a po nalakování byste nepoznali, že nejde o originál.

Důležitým tématem je počet dílů. Zatímco u originálních kapot má člověk kolikrát pocit, že byl designér placen podle počtu použitých kousků, u laminátů je snaha o zjednodušení – tvary zůstanou, akorát to prostě není z pěti dílů, nýbrž z jednoho nebo dvou. Což má samozřejmě pozitivní dopad i na hmotnost. U kapot na hodně prodávané modely (třeba BMW S 1000 RR) ale najdete i víc variant, takže si můžete vybrat podle vlastních preferencí – jestli třeba chcete boční kapoty vcelku, nebo rozdělené. „Nemálo času nám zabere právě tohle vymýšlení různých variant. Snažíme se finální produkt vidět očima různých zákazníků a je to často o malých detailech. Profesionální závodník na motorce boční stojan nemá, některý hobbík ano. Díly používají co nejvíce originálních úchytů. To je asi nevětší změna oproti dřívějšku. Dříve to byly čistokrevné závodní díly. Buď se snažíme udělat produkt univerzální, nebo ve více verzích,“ vysvětluje Zdeněk Sýkora. „Pro veterány a kafáče chystáme již hotové sety kapot s vyřezanými plexi. Kdo to někdy upravoval plexi z polotovaru, určitě to ocení, protože to vážně není příjemná práce.“

Dost možná vám už teď jde hlava kolem z těch všech informací, a to se vlastně teprve teď dostáváme k samotnému procesu výroby. Prvním krokem je pečlivé vytření formy tzv. gelcoatem, gelovým potahem, což bude vrchní vrstva, tedy ta, na kterou se koukáte. Gelcoat se natře a nechá zaschnout. A tady se zastavíme (to jsme se moc daleko nedostali, že). Gelcoat může mít různou barvu, podle toho, co si kupujete za produkt. Motoforza má několik řad produktů, všechny je můžete vidět ve vstupní hale vedení firmy v rámci jedné kompletní kapotáže na MV Agusta F3. Ten základní a nejlevnější produkt je bílý laminát, v branži známý jako GFK – pokud jste si mysleli, že ten bílý povrch, v němž většinu závodních kapot znáte, je stříkaná barva, tak ne, je to právě bílý gelcoat a je to povrch připravený pro lakýrnické práce. Počítá se s tím, že se bude lakovat, i když v případě hotových produktů Motoforzy i tyhle základní lamináty vypadají tak pěkně, že by se mi do toho ani nechtělo. Ale jsou místa, kde jsou vidět pozůstatky spojů forem.

Forma se nejprve vytře tzv. gelcoatem. Není to barva, nýbrž povrch určený pro další lakování, proto se na něm mohou objevit obroušená místa tam, kde měla forma spoj

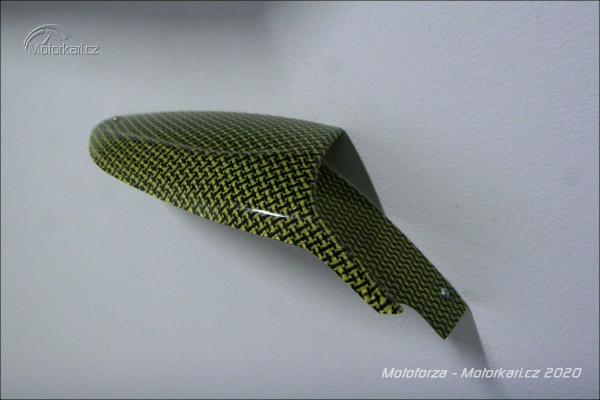

Bílý gelcoat se používá i u odlehčených dílů řady GFK Racing, kde je velké zastoupení karbon-kevlaru a díl je svým odlišným způsobem výroby ještě lehčí než klasické GFK. Nicméně, i klasické GFK (lamináty) jsou již překvapivě lehké díky precizní výrobě a celá kapotáž váží většinou pouze kolem 3 kg. Jen kevlar-karbon se používá u Motoforzy u řady Performance. Druhou možností je probarvený gelcoat, v Motoforze používají černý, to získáte celočerný díl, který je lesklý a už se dále nelakuje, a to samé platí pro transparentní gelcoat, jenž se dává buď na karbon, kevlar-karbon nebo Titanium Silver. Ve všech případech jde o finální, na konci výrobního procesu vyleštěnou vrstvu.

Karbon, karbon-kevlar, na to bílý gelcoat, probarvený gelcoat, transparentní gelcoat...

A teď už může začít konečně samotná laminace. Klíčové je použití správné pryskyřice (existuje spousta druhů) a jejího natužení vhodným tužidlem v tom správném poměru. Ten je od 1 do 2,5 % a záleží na zkušenostech toho kterého zaměstnance, jak to udělá. Ono totiž musíte zohlednit i teplotu a vlhkost vzduchu, velikost a složitost dílu apod.! A tady je další část toho know-how získávaného po desetiletí. Nějaký laminát dokáže doma udělat každý průměrně zručný člověk, ovšem udělat takový, abyste získali lehkou, pevnou a pružnou kapotu a ne buď rozpadající se, anebo naopak těžký a křehký kus, to už je ten kumšt. Správná pryskyřice ve správném poměru s tužidlem se natře na gelcoat a do ní se položí první laminovací vrstva, tzv. rohož, což je taková netkaná textilie. Tu opět natřete pryskyřicí, potom se dá tkanina ze skelného vlákna, na namáhaná místa (většinou úchyty) kerbon-kevlarové zesílení, do závodních podsedlovek zespodu do míst, kam shora půjde sedlo, tzv. coremat na zesílení a nakonec přijde zase pryskyřice. Důležité je tzv. prosycení, ta pryskyřice prostě musí být všude, musí se nasáknout do rohože i tkaniny. To proto, aby se všechny vrstvy spojily a získali jste jednolitý kus. Zaschlý gelcoat provede s pryskyřicí chemickou reakci a při spojení vznikne kompozitní výrobek.

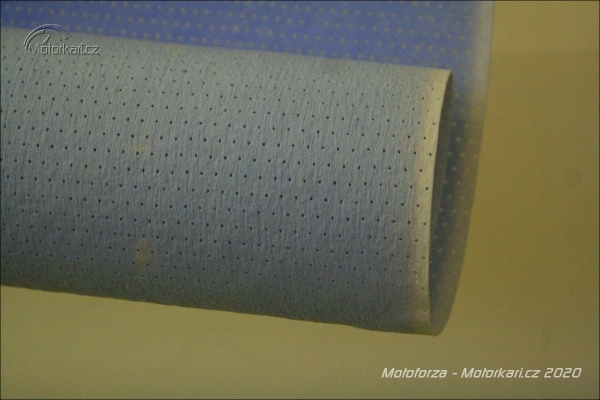

Rohož, tkanina se skelného vlákna, karbonová tkanina, coremat - vše se uchovává v rolích

Na gelcoat se natře pryskyřice a na ni rohož, důležité je pořádné prosycení. Potom přijde tkanina se skelného vlákna (zde na černě probarveném gelcoatu) a do podsedlovek ještě coremat

Protože se rohože i tkaniny používají celé velké kusy, jen nahrubo nastříhané, které z formy přečnívají ven, nechá se nejprve připravovaný výrobek hodinu „zavadnout“ ve vytvrzovací místnosti, kde je řízené větrání a potřebná teplota. Potom to celé vyndáte, už přesně ořežete na tvar formy a necháte tam dalších několik hodin, zpravidla do druhého dne. A hotovo? Kdepak, ještě je potřeba finální výrobek vyndat z formy, což často znamená spoustu šroubování, a následně zahladit stopy po spojích vícedílných forem, které jsou ve formě přečnívajícího zatuhlého gelcoatu. V případě výrobků s transparentním gelcoatem se musejí najít případné bublinky, ty se vybrousí a výrobků se ujmou šikovné a jemné ženské ruce, které jej brousí jemňoučkým smirkem pod vodou a nakonec speciální chemií vyleští.

Vlevo: takhle vypadá výrobek vyndaný ze složité formy, přečnívající zatuhlý gelcoat se musí odstranit. Vpravo: díly s transparentním nebo probarveným gelcoatem se brousí a leští

Odteď už se může mluvit o hotovém dílu, který jde v předem dané pozici (aby se nekroutil) do skladu na laťové rošty a odtud už může, samozřejmě důkladně zabalený (bubliny, velká krabice), putovat dále k zákazníkovi. Z brněnské centrály posílají denně do celého světa, v den naší návštěvy zrovna probíhalo nějaké ladění požadavků se zákazníkem z Austrálie. Prodávají se jak jednotlivé díly, tak celé kapotážové sety. Mimochodem víte, jak má vypadat dobrý laminát? Má zevnitř krásně vidět jemnou strukturu a musí být suchý.

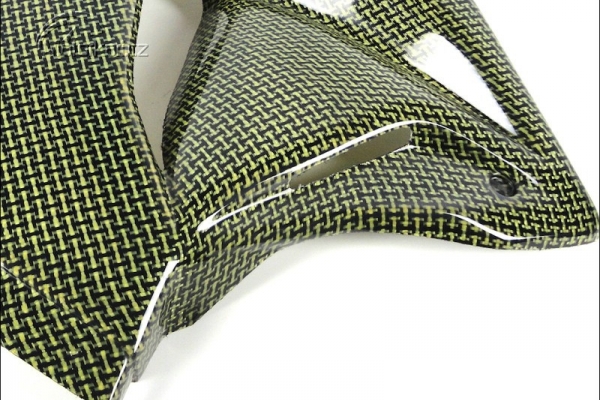

Hotovo, stačí namontovat místo originálního dílu a – ne. Takhle jednoduché to není. „Je důležité si uvědomit, že si kupujete aftermarketový produkt. Laminátová kapota není díl, s kterým by nebyla další práce. Instalace vyžaduje šikovnost. Díry na šrouby jsou předznačené důlky, ale vrtat by se měly až na konkrétním motocyklu. Snažíme se mít montáž co nejvychytanější, někde i rovnou vkládáme zámky rychloupínáků – kdybyste porovnali naše kapoty třeba před deset lety a teď, zjistíte, že samotná kvalita laminace je teď u dílů stejná, ale rozdíl je právě v úchytech. Dnešní nároky zákazníků jsou mnohem větší než před lety, když byli šťastní, že mají závodní kapoty na okruh, případně že nemusejí kupovat astronomicky drahé originální plasty, dnešní zákazník ale vyžaduje nižší pracnost při montáži,“ popisuje vývoj Zdeněk Sýkora a přidává: „Mám ale pocit, že zákazník často neví, co si vlastně pořizuje, co od takového výrobku má a nebo naopak nemá očekávat. Pokud chce co nejméně práce, výměnu kus za kus, měl by si koupit originální plast. Ten sice bude pasovat celkem dobře (úplně bez práce ale nastrojení celé motorky také není), avšak je podstatně těžší a v případě pádu praskne a rozlomí se, případně se rozletí na tisíc kousků. Nemluvě o neporovnatelně vyšší ceně. Laminátová kapotáž vyžaduje trochu fortele při první montáži, ale zase získáte výrazně lehčí produkt a v případě nehody kapotáž většinou zůstane vcelku, ta tkanina ze skelného vlákna udrží díly pohromadě, byť budou pochroumané. A je tu také velká cenová výhoda.“

Instalace závodních kapot vyžaduje trochu šikovnosti, nižší pracnost při montáži je ale tématem, které v Motoforze řeší hodně

Velká výhoda laminátu - skelná tkanina udrží i rozbitou kapotáž pohromadě

A ještě na závěr pár dobrých rad od Zdeňka Sýkory právě k montáži laminátových kapotáží. „Když vám kapoty dorazí, to nejhorší, co s nimi můžete udělat, je vyndat je z krabice a někam pohodit. Stále pracují, jsou to svým původem stále plasty, jsou flexibilní. Při špatném uložení hrozí to, že se vám kapoty zbytečně zkroutí. Jakmile jsou jednou na svém místě na motorce pevně uchyceny, dostávají opět požadovaný tvar daný z formy. Díky své povaze, je někdy možné laminát přimět i novým tvarům, což u originálního plastu nedocílíte. Naprosto klíčová je právě ta první instalace, měli byste je namontovat co nejdříve, dokonce dříve, než je nalakujete. Nespěchejte, promýšlejte, často po nás zákazníci chtějí poradit až poté, co něco někde naprosto nesmyslně provrtali nebo uřezali. Pokud vám něco vyloženě nesedí, zkontrolujte v první řadě stav motocyklu, nebo správnost vašeho postupu. Když máte podsedlový rám do vrtule, tak to prostě dobře sedět nebude a bude s tím přinejmenším víc práce. Někdy je nutné něco odmontovat a přeinstalovat, jako kabeláž, uchyt, držák. Přece jen ladíte sériovou motorku na závodní stroj. I když u nových modelů oproti těm starších se tento podíl práce stále snižuje díky stále vychytanějším formám. U většiny našich produktů se počítá s tím, že se budou dále lakovat, čili že je čeká lehké broušení, plnič a lak. To byste měli svěřit zkušenému lakýrníkovi, důležité jsou hlavně teploty, aby se laminátový díl nezkroutil.“ Jak sami vidíte, svět laminátu má svá pravidla a jsou to právě zkušenosti a ochota dotahovat věci do úplných detailů, co na celém světě odděluje průměrné výrobce od těch lepších. Nás může těšit, že brněnská Motoforza patří do té druhé skupiny.

Více na: https://www.motorkari.cz/clanky/clanky-reportaze/motoforza-jak-se-delaji-kapoty-43281.html

zdroj: Jan Rameš - Motorkari.cz

English

English Deutsch

Deutsch